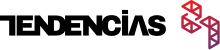

«Plano» y «rígido» son términos usados habitualmente para describir los dispositivos electrónicos. Sin embargo, la creciente demanda de electrónica portátil, sensores, antenas y dispositivos biomédicos flexibles y vestibles ha llevado a un equipo de la Universidad de Harvard (Massachusetts, EE.UU.) a desarrollar una nueva forma de imprimir complejas arquitecturas metálicas – como si estuvieran suspendidas en el aire.

Publicado en Proceedings of the National Academy of Sciences, este método de escritura directa con tinta asistido por láser permite imprimir estructuras en 3D metálicas y microscópicas en un solo paso sin material de soporte auxiliar. La investigación fue dirigida por Jennifer Lewis, del Instituto Wyss de Ingeniería Inspirada en la Biología de Harvard, y Hansjörg Wyss, de la Escuela John A. Paulson de Ingeniería y Ciencias Aplicadas (SEAS).

El equipo de Lewis utilizó una tinta compuesta de nanopartículas de plata, enviándola a través de una boquilla de impresión y, a continuación, templándola usando un láser programado con precisión que aplica la cantidad correcta de energía para conseguir la solidificación de la tinta.

La boquillas de impresión se mueve a lo largo de los ejes X, Y y Z y se combina con una plataforma de impresión rotativa que permitir las formas curvas. De este modo, diminutas formas semiesféricas, motivos espirales, incluso una mariposa hecha de alambres de plata de un espesor inferior al de un cabello, se pueden imprimir en el espacio libre en cuestión de segundos. Los cables impresos presentan una excelente conductividad eléctrica, casi equivalente a la de la plata de mayor tamaño.

Comparada con las técnicas de impresión 3D convencionales usadas para fabricar elementos conductores metálicos, la escritura directa con tinta asistida por láser no sólo es superior en su capacidad de producir patrones de alambre curvilíneos y complejos en un solo paso, sino también en el sentido de que el calentamiento del láser localizado permite imprimir alambres de plata conductores directamente sobre sustratos de plástico de bajo coste.

Separación

De acuerdo con el primer autor del estudio, Marcos Skylar-Scott, el aspecto más difícil de perfeccionar de la técnica fue la optimización de la distancia de separación entre la boquilla y el láser.

«Si el láser se acerca demasiado a la boquilla durante la impresión, el calor obstruye la boquilla al solidifcar la tinta», dice Skylar-Scott en la nota de prensa de Harvard. «Para arreglar esto, diseñamos un modelo de transferencia de calor que tuviera en cuenta la distribución de temperatura a lo largo de un patrón de alambre de plata determinado, lo que nos permitió modular la velocidad de impresión y la distancia entre la boquilla y el láser para controlar elegantemente el proceso de calentamiento del láser sobre la marcha«.

El resultado es que el método puede producir no sólo amplias curvas y espirales, sino también agudos giros angulares y cambios de dirección, escritos en el aire con tintas de plata, lo cual abre la puerta a aplicaciones casi ilimitadas en dispositivos electrónicos y biomédicos que se basen en arquitecturas metálicas personalizadas.

Referencia bibliográfica:

Mark A. Skylar-Scott, Suman Gunasekaran, Jennifer A. Lewis: Laser-assisted direct ink writing of planar and 3D metal architectures. Proceedings of the National Academy of Sciences (2016). DOI: 10.1073/pnas.1525131113.

Hacer un comentario