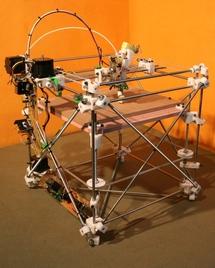

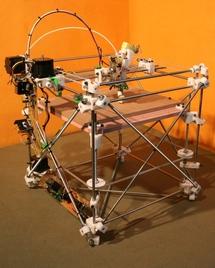

El proyecto RepRap (Replicating Rapid-prototyper) ha desarrollado un prototipo de impresora en tres dimensiones capaz de replicarse a sí misma. Otra de las particularidades de esta impresora es que es de código abierto, es decir, que está al alcance de otros desarrolladores de software para mejorarla.

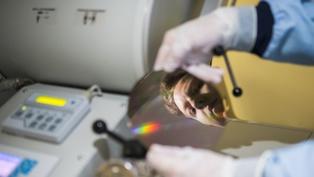

Una impresora en 3D funciona construyendo o “imprimiendo” componentes sobre capas de plástico, principalmente poliácido láctico, que es un polímero biodegradable hecho a partir de ácido láctico. La tecnología ya existe, pero los modelos comerciales actuales son muy caros.

El equipo del proyecto RepRap, formado por informáticos de Nueva Zelanda, Reino Unido y Estados Unidos, ha tomado como punto de partida la tecnología ya existente, pero con algún cambio importante, ya que su propuesta es que la impresora sea capaz de “autoreplicarse”, es decir de imprimirse a ella misma al igual que hace con cualquier otro objeto. De esta manera, su coste de producción se reduce mucho y se convierte en una tecnología totalmente accesible.

El proyecto partió del ingeniero de la universidad británica de Bath Andrian Bowyer, que es su inventor y la persona que dirige el equipo multinacional de investigación. Su principal objetivo al empezar este proyecto era que las impresoras 3D estuvieran al alcance del mayor número de personas.

Los prototipos actuales rondan los 30.000 dólares (como el de Z Corporation) y cada centímetro cúbico impreso por uno de estos prototipos viene a costar 2 dólares. La intención del proyecto RepRap es producir la máquina gratuitamente. De esta manera, el coste de fabricación de un centímetro cúbico sería casi testimonial: de 0,02 dólares.

“Se quiere hacer la impresora accesible a cualquiera, inclusive a pequeñas comunidades ya sean del mundo en vía de desarrollo como del mundo desarrollado”, comenta el desarrollador de software Vik Olliver, que forma parte del equipo, en declaraciones recogidas por Computerworld.

Hitos

Ha habido ya dos grandes hitos en la vida de RepRap. El primero fue en septiembre de 2006, cuando el prototipo 0.2 fue capaz de imprimir por primera vez una parte de ella misma. El segundo momento importante fue hace muy poco, en febrero de este mismo año, cuando el prototipo RepRap 1.0 «Darwin» pudo hacer, por lo menos, un ejemplo de la mitad de todas sus partes. Este es sólo el punto de partida, ya que sus creadores creen que dispondrán de un modelo capaz de replicarse a si mismo por completo en el transcurso de este mismo año.

Por el momento, Darwin está compuesto por un marco hecho de barras y piezas de plástico. Una plataforma plana se mueve verticalmente por el interior de ese marco. En la parte superior de ese bastidor se encuentran los dos “cabezales de impresión”, que pueden moverse de forma horizontal sobre la plataforma móvil.

Estos cabezales son los encargados de manipular un flujo de plástico derretido para construir, capa por capa, la pieza deseada. Todo el conjunto es controlado por un ordenador personal (con unos requisitos de hardware muy normales) gracias a un software que se puede descargar gratuitamente desde la página web de RepRap.

Mejoras

La idea de sus creadores es que la máquina esté siempre mejorándose. “O sea, que haga lo que la gente quiera que haga”, recalca Olliver. La idea de la evolución es importante y, probablemente, el desarrollo actual no tendrá nada que ver al que se pueda ver dentro de unos años, precisamente por estar a disposición de cualquier desarrollador. “Nos queremos asegurar de que todo es en abierto, no sólo el diseño y el software, sino todo el proceso”, apunta.

Olliver trabaja para la empresa Catalyst IT, un proveedor de sistemas open-source. Como los empleados de Google, dispone de un día a la semana para trabajar en desarrollos propios. Durante los últimos seis meses ha dedicado ese tiempo casi en exclusiva a mejorar el prototipo RepRap.

Las nuevas mejoras incluyen, por ejemplo, cabezales que pueden cambiarse en función del tipo de plástico con el que se esté imprimiendo. Por otro lado, también se está desarrollando un nuevo cabezal que deposita metales con un bajo punto de fundición. Los metales se funden a una temperatura más baja que los plásticos, lo que quiere decir que el metal se puede depositar dentro del plástico. “Esto significa que, en teoría, podríamos construir estructuras como motores”, comenta Olliver.

Hasta ahora hay siete copias de la máquina RepRap en el mundo y, por el momento, sólo usa dos tipos de plástico, el ya citado poliácido láctico, que es relativamente rígido, y otro más flexible para hacer, por ejemplo, la funda de un iPod.

Hacer un comentario