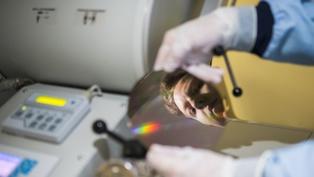

Desde los teléfonos inteligentes a las interfaces de operación de máquinas expendedoras de billetes y cajeros automáticos, cada pantalla táctil que utilizamos requiere electrodos transparentes: la superficie de cristal de los dispositivos está recubierta de una capa apenas visible hecha de material conductor. Gracias a ella, los dispositivos reconocen cuándo y dónde exactamente toca un dedo la superficie.

Los electrodos suelen estar hechos de óxido de indio y estaño, pero el coste del indio no para de subir. Hace menos de un mes, ingenieros y científicos de la universidad Penn State (EE.UU.) publicaron que el vanadato de estroncio y el vanadato de calcio podrían sustituir de forma eficiente y barata al óxido de indio y estaño en la fabricación de pantallas electrónicas. El vanadio es 20 veces más barato que el indio.

Ahora, investigadores de la Escuela Politécnica Federal ETH de Zúrich (Suiza), han encontrado una fórmula que mejora al óxido en transparencia y conductividad, lo que redunda en la rapidez del dispositivo.

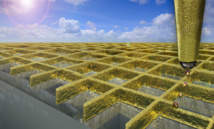

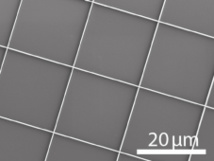

Bajo la dirección de Dimos Poulikakos, catedrático de Termodinámica, han utilizado la tecnología de impresión en 3D para crear un nuevo tipo de electrodo transparente, que toma la forma de una rejilla hecha de «nanoparedes» (nanowalls) de oro o plata en una superficie de vidrio. Las paredes son tan finas que apenas se pueden ver a simple vista.

Es la primera vez que los científicos han creado nanowalls como estas utilizando la impresión 3D. Los nuevos electrodos tienen una conductividad superior y son más transparentes que los de óxido de indio y estaño. Esta es una clara ventaja: Cuanto más transparentes los electrodos, mayor será la calidad de la pantalla. Y cuanto más conductores son, con mayor rapidez y precisión funcionará la pantalla táctil.

Tercera dimensión

«El óxido de indio y estaño se utiliza debido a que tiene un grado relativamente alto de transparencia y la producción de capas delgadas está muy investigada; pero es sólo moderadamente conductor», dice Patrik Rohner, estudiante de doctorado en el equipo de Poulikakos, en la información de la universidad.

Para producir electrodos más conductores, los investigadores de ETH optaron por el oro y la plata, que conducen la electricidad mucho mejor. Pero debido a que estos metales no son transparentes, los científicos tuvieron que hacer uso de la tercera dimensión. El profesor Poulikakos explica: «Si se quiere lograr tanto alta conductividad como transparencia en cables hechos de estos metales, hay un conflicto de objetivos. A medida que crece el área de la sección transversal de los alambres de oro y plata, la conductividad aumenta, pero la transparencia de la rejilla disminuye».

La solución fue usar paredes de metal de solamente entre 80 y 500 nanómetros de espesor, que son casi invisibles vistas desde arriba. Debido a que son entre dos y cuatro veces más altas que anchas, el área de la sección transversal, y por lo tanto la conductividad, es suficientemente alta.

Impresora

Los investigadores produjeron estas pequeñas paredes metálicas utilizando un proceso de impresión conocido como Nanodrip (nanogoteo), que Poulikakos y sus colegas desarrollaron hace tres años. Su principio básico es un proceso llamado impresión electrohidrodinámica por chorro de tinta. En este proceso los científicos utilizan tintas hechas de nanopartículas de metal en un disolvente; un campo eléctrico extrae gotitas ultra-pequeñas de tinta metálica de un capilar de vidrio. El disolvente se evapora rápidamente, permitiendo que se forme una estructura tridimensional gota a gota.

Lo qué tiene de especial el proceso Nanodrip es que las gotas que salen del capilar de vidrio son cerca de diez veces más pequeñas que la propia apertura. Esto permite que se impriman estructuras mucho más pequeñas. «Imagina una gota de agua colgando de un grifo que está cerrado. Y ahora imaginemos que otra pequeña gotita está colgando de esa gota: sólo estamos imprimiendo la pequeña gotita», explica Poulikakos.

Los investigadores lograron crear esta forma especial de gotita equilibrando perfectamente la composición de tinta metálica y el campo electromagnético utilizado.

Producción rentable

El siguiente gran reto será ahora mejorar la resolución del método y desarrollar aún más el proceso de impresión de modo que se pueda implementar a escala industrial. Para lograrlo, los científicos están trabajando con colegas de la empresa Sorona, spin-off de la ETH.

No tienen ninguna duda de que una vez que se reescale, la tecnología traerá una serie de ventajas en comparación con los métodos existentes. En particular, es probable que sea más rentable, ya que Nanodrip, a diferencia de la producción de electrodos de óxido de indio y estaño, no requiere de un entorno de sala limpia.

Los nuevos electrodos también deberían ser más adecuados para grandes pantallas táctiles debido a su mayor conductividad. Y, finalmente, el proceso es también el primero que permite variar la altura de las nanowalls directamente durante la impresión, dice Rohner.

Otra posible aplicación en el futuro podría estar en las células solares, donde también se requieren electrodos transparentes. Cuanto más transparentes y conductores son, más electricidad puede aprovecharse. Y, por último, los electrodos también podrían desempeñar un papel en el desarrollo de pantallas curvas utilizando la tecnología OLED.

Referencia bibliográfica:

Julian Schneider, Patrik Rohner, Deepankur Thureja, Martin Schmid, Patrick Galliker, Dimos Poulikakos: Electrohydrodynamic NanoDrip Printing of High Aspect Ratio Metal Grid Transparent Electrodes. Advanced Functional Materials (2015). DOI: 10.1002/adfm.201503705.

Hacer un comentario